Motores Eléctricos y Transformadores Industriales: Innovación, Eficiencia y Soluciones Energéticas para el Futuro

Los motores eléctricos y transformadores son el corazón de la industria moderna. Desde plantas de manufactura hasta redes eléctricas inteligentes, estos equipos garantizan eficiencia, confiabilidad y seguridad energética. Con la creciente demanda de equipos eléctricos, motores y transformadores de alta calidad, los fabricantes de motores y transformadores están invirtiendo en tecnología avanzada, automatización y sostenibilidad para ofrecer soluciones industriales más potentes y rentables.

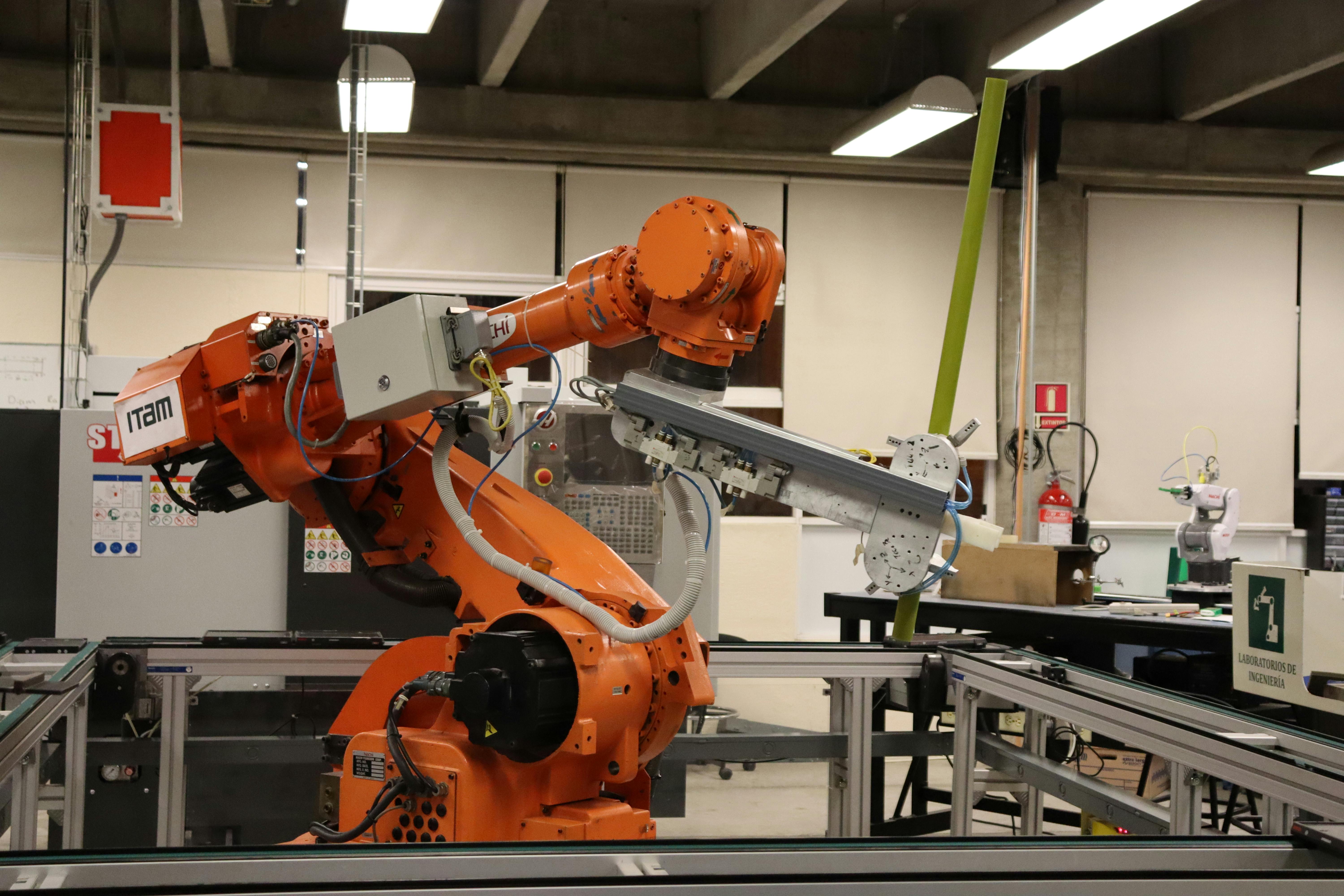

Los motores eléctricos y transformadores industriales constituyen el corazón de innumerables procesos productivos en todo el mundo. Su desarrollo tecnológico ha experimentado una aceleración sin precedentes en las últimas décadas, impulsado por la necesidad de optimizar el consumo energético y reducir la huella ambiental de las operaciones industriales. Desde pequeños talleres hasta grandes complejos industriales, estos componentes garantizan la transformación y distribución eficiente de la energía, permitiendo el funcionamiento de maquinaria especializada y sistemas automatizados que sostienen la producción global.

La importancia estratégica de los motores eléctricos y transformadores

Los motores eléctricos y transformadores no son simples componentes mecánicos; representan activos estratégicos para el desarrollo industrial y económico. Aproximadamente el 45% del consumo eléctrico mundial corresponde a motores eléctricos industriales, lo que evidencia su rol crítico en la matriz energética global. Los transformadores, por su parte, garantizan la distribución eficiente de esta energía, minimizando pérdidas y optimizando voltajes para diferentes aplicaciones.

En sectores como la manufactura, minería, petroquímica y procesamiento de alimentos, estos equipos determinan no solo la capacidad productiva sino también la competitividad económica. Un motor eléctrico eficiente puede representar ahorros significativos durante su vida útil, mientras que un transformador de última generación garantiza la estabilidad del suministro eléctrico incluso en condiciones adversas.

La digitalización industrial ha potenciado aún más su relevancia estratégica. Los motores conectados a sistemas de monitoreo continuo permiten implementar estrategias de mantenimiento predictivo, reduciendo paradas no programadas y extendiendo la vida útil de los equipos.

Fabricantes de motores y transformadores: competencia y especialización

El mercado de fabricación de motores eléctricos y transformadores industriales se caracteriza por una intensa competencia técnica y una creciente especialización. Empresas como ABB, Siemens, WEG y Schneider Electric lideran la innovación global, mientras que fabricantes regionales se han posicionado en nichos específicos con soluciones adaptadas a necesidades locales.

La especialización se ha convertido en un factor diferenciador crucial. Algunos fabricantes se centran en motores de alta eficiencia para aplicaciones específicas, como ambientes explosivos o condiciones extremas de temperatura. Otros desarrollan transformadores para redes inteligentes o aplicaciones de energías renovables.

Esta competencia ha acelerado el desarrollo de nuevas tecnologías como motores síncronos de reluctancia, transformadores de estado sólido y sistemas de refrigeración avanzados. La carrera por ofrecer equipos más eficientes, compactos y duraderos beneficia directamente a los usuarios finales, que disponen de un catálogo cada vez más amplio de soluciones adaptadas a sus necesidades específicas.

Equipos eléctricos, motores y transformadores: pilares de la eficiencia energética

La eficiencia energética se ha convertido en un imperativo global, y los motores y transformadores juegan un papel fundamental en esta transición. Los motores de clase IE4 (Super Premium) e IE5 (Ultra Premium) pueden alcanzar eficiencias superiores al 96%, lo que representa un salto cualitativo respecto a generaciones anteriores.

Los transformadores de bajas pérdidas, por su parte, minimizan la disipación de energía en forma de calor durante la conversión de voltajes. Las tecnologías de núcleo amorfo y la utilización de materiales superconductores han permitido reducir significativamente estas pérdidas, especialmente en condiciones de carga parcial, muy comunes en entornos industriales.

La integración de variadores de frecuencia en los sistemas de motor permite adaptar su funcionamiento a las necesidades reales de la aplicación, evitando el desperdicio energético asociado a motores que operan constantemente a plena potencia. Estudios recientes indican que esta combinación puede generar ahorros energéticos de entre el 20% y el 50% en aplicaciones como bombeo, ventilación y compresión.

Soluciones industriales con motores y transformadores de última generación

La nueva generación de motores y transformadores industriales incorpora avances significativos en materiales, diseño y conectividad. Los motores con imanes permanentes ofrecen densidades de potencia superiores, permitiendo diseños más compactos sin comprometer el rendimiento. Los transformadores con sistemas de monitoreo integrado facilitan la implementación de estrategias de mantenimiento basadas en condición real.

Las soluciones más innovadoras integran capacidades de comunicación avanzadas compatibles con protocolos industriales como Profinet, EtherCAT o IO-Link. Esto permite su incorporación directa en ecosistemas de Industria 4.0, facilitando la recopilación de datos operativos en tiempo real y la implementación de algoritmos de optimización basados en inteligencia artificial.

Para industrias con procesos críticos, los sistemas redundantes y las configuraciones de alta disponibilidad garantizan la continuidad operativa incluso ante fallos parciales. Los transformadores con conmutación automática y los sistemas de motores con capacidad de autodiagnóstico representan el estado del arte en fiabilidad industrial.

Comparativa de soluciones en motores y transformadores industriales

| Tecnología | Aplicación principal | Eficiencia | Coste estimado | Vida útil |

|---|---|---|---|---|

| Motores asíncronos IE3 | Aplicaciones generales | 94-95% | 5.000-15.000€ | 15-20 años |

| Motores síncronos IE5 | Alta precisión | >96% | 12.000-30.000€ | 20-25 años |

| Motores DC sin escobillas | Automatización | 85-90% | 2.000-8.000€ | 10-15 años |

| Transformadores en aceite | Distribución eléctrica | 97-98% | 20.000-100.000€ | 25-30 años |

| Transformadores tipo seco | Entornos críticos | 96-97% | 25.000-120.000€ | 20-25 años |

| Transformadores inteligentes | Redes avanzadas | 98-99% | 40.000-200.000€ | 30+ años |

Precios, rates, o estimaciones de costos mencionados en este artículo están basados en la información más reciente disponible pero pueden cambiar con el tiempo. Se recomienda realizar una investigación independiente antes de tomar decisiones financieras.

Sostenibilidad y normativas internacionales

El desarrollo de motores y transformadores industriales está fuertemente influenciado por un marco normativo cada vez más exigente en términos de eficiencia energética y sostenibilidad. La norma IEC 60034-30-1 establece los niveles de eficiencia para motores eléctricos, mientras que estándares como la IEC 60076-20 regulan las pérdidas máximas permitidas en transformadores de potencia.

La Unión Europea, a través del Reglamento 2019/1781, ha establecido requisitos mínimos de eficiencia que eliminan progresivamente del mercado los equipos menos eficientes. Normativas similares se han implementado en Estados Unidos, China y otras economías industrializadas, creando un estándar global de facto que impulsa la innovación.

Más allá de la eficiencia energética, las consideraciones ambientales incluyen la reducción en el uso de materiales críticos, la eliminación de sustancias peligrosas como PCBs en transformadores antiguos y el diseño para la circularidad, facilitando el desmontaje y reciclaje al final de la vida útil. Los fabricantes líderes han adoptado estrategias de análisis de ciclo de vida completo para minimizar el impacto ambiental de sus productos desde la extracción de materias primas hasta su disposición final.

Los motores eléctricos y transformadores industriales continuarán evolucionando para responder a los desafíos energéticos del futuro. La integración de tecnologías digitales, materiales avanzados y diseños optimizados promete nuevos saltos en eficiencia y sostenibilidad. En un contexto de transición energética global, estos componentes fundamentales seguirán siendo pilares estratégicos para la industria, facilitando la adopción de fuentes renovables y optimizando el uso de recursos limitados.